600MW機組協調控制系統關鍵問題處理

摘要:600MW機組協調控制系統關鍵問題處理資訊由優秀的流量計、流量儀生產報價廠家為您提供。哈爾濱第三發電有限責任公司2臺國產600MW燃煤機組主設備有:HG-2008/18.2-YM2型單爐膛、單汽包、強制循環、懸吊式鍋爐,N600-16.7/537/537-I型亞臨界、中間再熱、單軸、四缸、四排汽冷凝式。更多的流量計廠家選型號價格報價歡迎您來電咨詢,下面是600MW機組協調控制系統關鍵問題處理文章詳情。

哈爾濱第三發電有限責任公司2臺國產600MW燃煤機組主設備有:HG-2008/18.2-YM2型單爐膛、單汽包、強制循環、懸吊式鍋爐,N600-16.7/537/537-I型亞臨界、中間再熱、單軸、四缸、四排汽冷凝式汽輪機,QFSN-600-2YH型三相隱極式同步交流發電機,分別由哈爾濱鍋爐廠、哈爾濱汽輪機廠和哈爾濱電機廠生產。熱控系統中分散控制系統(DCS)采用美國Baily公司Infi一90系統,數字電液調節系統(DEH)采用上海新華公司DEH-ⅢA系統。2臺機組分別于1996年1月28日和1999年11月30日通過168h試運后轉入商業運行。投產后,通過對幾個關鍵的技術問題的分析與解決,使2臺600MW燃煤機組的協調控制系統(CCS)得到了根本性的完善,全廠自動化總體水平得到了很大提高。一、CCS主控系統簡述

CCS主控系統是將功率偏差(功率給定值—實發功率)和機前壓力偏差(機前壓力給定值一機前壓力)同

時送到汽輪機調節器和鍋爐調節器,在穩定工況下實發功率等于功率給定值,機前壓力等于機前壓力給定值加負荷時,功率偏差為正值,通過汽機調節器開大調節閥,增加實發功率;通過鍋爐調節器使燃料量增加,增加蒸汽量,增加實發功率。當調節閥開大時會立即引起機前壓力下降,盡管此時鍋爐已經開始增加燃料量,但機前壓力對燃料的響應有一定的慣性,這時機前壓力偏差也為正值,作用于鍋爐調節器繼續增加燃料量,作用于汽機調節器,力圖使機前壓力恢復到主壓力給定值,要求關小調節閥。協調控制結果會使調節閥開大到一定程度后停止,隨著燃料量的增加,機前壓力逐漸恢復,這時機組實發功率還沒有達到功率給定值,功率偏差為正值作用于汽機調節器使調節閥繼續開大,增加實發功率,直到實發功率與機前壓力都與其給定值相等,機組達到新的穩定狀態[1]。

由于單元機組容量的增大,簡單的協調控制方式已不能滿足大機組的控制要求。隨著電網調度自動化水平的提高,對單元機組負荷適應能力、參與電網調頻能力提出了更高的要求,現在東北電網與華北電網及東北電網內部,均實行區域聯絡線控制。自動發電控制(AGC)是電網調度進行聯絡線調整的有力手段,是保證電網安全運行的需要,為此單元制大機組AGC必須投入,調度指令經電氣遠動裝置接入CCS主控系統。

二、關鍵問題的分析與解決

2.1固定的負荷變化率無法滿足電網對大機組負荷適應性能越來越高的要求

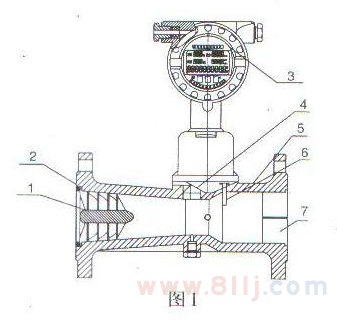

從電網運行的經濟性考慮,一般應由效率較高的大機組承擔基本負荷,而由效率較低的小機組調頻、調峰。但是,電力工業發展到今天,網上大機組比例越來越大,電網對大機組負荷適應性能及參與電網一次調頻能力提出了更高的要求。目前AGC的投入效果就是衡量大機組負荷適應性能及自動化水平的一項指標,在調度自動控制狀態送給大機組的AGC指令有時波動的頻率及幅度都很大。原設計CCS是由機組操作員設定的負荷變化率,控制功率給定值按升/降負荷變化率趨向負荷目標值,負荷變化速率是固定不變的。采用這種控制方式機組無法滿足電網要求。為了解決這一問題,采用了自適應控制手段,用負荷目標值與功率給定值的差值為自變量,在0~6OMW差值之間取20個點為自變量做一條光滑的函數曲線,用這個函數值作為機組操作員設定的負荷變化率的修正系數,該系數為0.333~3,即可自適應地將機組操作員設定負荷變化率從它的0.333倍連續地調到3倍,這樣在負荷目標值與功率給定值的差值較大時,可將負荷變化率放大,讓功率給定值快速跟上負荷目標值,快速加減負荷。在功率給定值接近負荷目標值時,減小負荷變化率,使其緩慢地接近負荷目標值。通過自動調整負荷變化率,既可以保證在負荷變化初期快速響應電網對負荷的要求,又可保證準確達到目標值,防止超調和波動,取得了良好的控制效果。圖1為負荷變化率自適應控制原理。

2.2啟動制粉系統時鍋爐熱負荷純遲延過大,影響機組負荷穩定性

哈爾濱第三發電有限責任公司600MW機組設計了6套直吹式制粉系統,正常運行5套,1套備用。啟動1套制粉系統時,首先是先啟動磨煤機,通熱一次風暖磨,條件允許后啟動給煤機直接帶初始煤量運行,給煤率為17t/h。若在協調控制方式下,進入鍋爐的總煤量相當于突然增加一個17t/h的煤量階躍擾動,這時其他投自動的制粉系統要克服這一擾動,平均減煤,使總煤量減去17t/h來達到平衡狀態,消除內擾。然后,再按外回路功率定值的改變來調節。但剛啟動的制粉系統,原煤要經給煤機送到磨煤機,在磨煤機里磨成煤粉,滿足出粉條件后,煤粉才能被吹到爐膛燃燒。從啟動給煤機到鍋爐熱負荷有變化,純遲延的時間有3~6min。但其他制粉系統已經減少了17t/h的總煤量,致使鍋爐熱負荷迅速下降、機前壓力下降、負荷下跌,3~6min后才能開始恢復。嚴重時會造成煤量超調,機前壓力與負荷波動過大。

為解決這一問題,實測出A、B、C、D、E、F各套制粉系統的純遲延時間分別為5、3.5、3、4、4、6min,經計算分析得出了在啟動制粉系統帶初始煤量(17t/h)時鍋爐熱負荷的響應屬于純遲延、有自平衡能力的階躍響應,設計了一套修正函數對初始煤量進行線性處理,使問題得到了解決。即啟動制粉系統帶初始煤量時,在純遲延時間內,投自動的制粉系統給煤率不變;在延遲時間過后,初始煤量對鍋爐熱負荷開始有影響,送入鍋爐的有效煤量按函數修正后的煤量計算。由于啟動一套制粉系統對協調控制系統所產生的擾動得到了有效的控制,基本消除機前壓力和負荷大幅度波動。

2.3發生快速減負荷時按給定速率甩負荷,容易破壞鍋爐燃燒的穩定性

哈爾濱第三發電有限責任公司600MW機組CCS設計了7項快速減負荷(RunBack)功能,即送風機、引風機、一次風機、給水泵、爐水泵、閉式水泵、給煤機等主要輔機故障跳閘后,為了防止機組主要運行參數由于調節不及時而越限,或鍋爐燃燒不穩而造成保護動作、機組跳閘事故的發生,在CCS主控系統中設計了1套RunBack功能。根據機、爐特性,設置了不同輔機故障跳閘后RunBack減負荷速率和zui終可標值,同時聯鎖啟/停相應的輔機及系統。按給定速率減負荷處理RunBack事故時,投自動的制粉系統要平均減煤。根據實際運行經驗,制粉系統快速減負荷,對制粉系統的穩定運行和鍋爐的穩定燃燒影響很大。機組試生產期間,試投RunBack做甩負荷試驗時,曾因此發生過2次制粉系統跳閘。

為解決以上問題,達到既快速減負荷,又能確保鍋爐穩定燃燒,采用自上而下跳煤層,功率定值跟蹤實發功率的控制方式。當發生RunBack時,如果運行的制粉系統多于3套,先跳掉zui上層制粉系統,延時10s,再跳掉上數第二層制粉系統。以此方式,每隔10s從上而下跳掉一層制粉系統,zui后保留下三層制粉系統運行。此時功率定值跟蹤實發功率的下降而下降,一直達到下限值400MW后,協調控制系統恢復正常控制。

2.4側重機跟爐或爐跟機方式的CCS主控系統負荷適應能力差或機前壓力波動大

單元機組控制目標的本質是保持能量轉換過程順利進行,保證能量轉換過程各環節能量流的供需平衡,把單元機組簡化為一個具有雙輸入雙輸出的被控對象[2]。機組的能量輸出(實發功率Ne)和機前壓力片為被控量,汽輪機調節閥開度構和能量輸入(燃料量B)為控制量。原常規協調控制系統是以機跟爐或爐跟機方式為基礎的協調控制系統。以爐跟機為基礎的協調控制系統,將機前壓力偏差信號引入了汽機調節器,當機前壓力的波動超過非線性調節的死區時,機前壓力偏差直接作用于汽機調節閥,通過閥門控制機前壓力波動,這種方式負荷適應性好,但機前壓力波動大。以機跟爐為基礎的協調控制系統,將功率偏差信號上下限幅非線性處理后直接作用于汽機調節閥,這種控制方式機前壓力控制效果好,但負荷適應性能差。要想提高負荷適應能力,就得犧牲機前壓力的穩定性。從能量流動和轉換的角度深入研究鍋爐、汽機和電網負荷之間能量供需的內在特性,從能量角度看,爐跟機方式代表了"按需分配",以滿足能量需求為控制目標,需要多少能量就提供多少能量。機跟爐方式代表了"按供分配",以不超過能量供應能力為控制目標,能供多少能量就供多少能量。由于機爐能量轉換快慢程度不同,爐跟機方式主要矛盾是能量供應不足表現為機前壓力波動大。機跟爐方式主要矛盾是能量供應緩慢,表現為負荷適應能力差。基于以上分析,問題的關鍵是尋找一個能量供需的平衡點,以解決能量供需的矛盾。

圖2為柔性控制策略原理,圖中KT1為引入汽輪機調節器功率偏差信號通道增益,KT2為引入汽輪機調節器機前壓力偏差信號通道增益,KB1為引入鍋爐調節器的功率偏差信號通道增益,KB2為引入鍋爐調節器的機前壓力偏差信號通道增益。經分析:取KT1=KB2=0,KT2=KBl=1,則為機跟爐控制方式;取KT1=KB2=1,KT2=KBl=0,則為爐跟機控制方式。當KT1和KB2、KT2和KB1在0-1之間取值,就決定了機組協調控制系統是爐跟機為主還是機跟爐為主。進一步分析,取KT1=KB2=α、KT2=KB1=l-α,α=0時為機跟爐控制方式,α=1時為爐跟機控制方式。α在O-1之間取值,就決定了機組協調控制是爐跟機為主還是機跟爐為主。可見,一個簡單的參數α就決定了機組的運行特性。當機組出現能量供應不足時,α值需要增大,爐跟機功能的比重加大,而機跟爐功能的比重減小,即增加了能量供應為控制目標的比重,緩解了能量供應不足的矛盾;同理,當機組出現能量需求不足時,α值需要減小,爐跟機功能的比重減小,機跟爐功能的比重增大,即增加了能量需求為控制目標的比重,緩解了能量需求不足的矛盾。這里可稱α為能量供需協調度。調整α值,可使機組達到能量供需平衡點,既減小機前壓力波動,又提高負荷適應性能。這個點是柔性控制的zui佳點。根據機組特性找到合適的α值,可取得zui佳運行效果。

基于以上分析,采用柔性控制理論完善了哈爾濱第三發電有限責任公司2臺600MW機組協調主控系統。

通過不斷調整,得到理想的柔性控制參數α值分別為0.76和0.8,采用柔性控制策略后,協調控制系統的調節品質得到了很大的提高。

三、結論

2臺600MW機組解決了幾個關鍵技術問題后,DCS各套自動控制系統都得到了不斷的完善,尤其是600MW機組中主要的自動控制系統一CCS的主控系統,在基本控制方式、機跟爐控制方式、爐跟機控制方式實現側重于機跟爐或爐跟機的協調控制方式,進而實現TGC以及定壓/滑壓方式自動切換運行和RunBack功能。提高了全廠自動化水平,也為同類機組提供了參考,為更好地應用自動控制理論解決實際問題提供新的思路。

以上就是本文全部內容,歡迎您來電咨詢我廠家流量計選型、報價等內容。

《600MW機組協調控制系統關鍵問題處理》本文地址:http://xucat.com/cjwt/2328.html 轉載請勿刪除!

皖公網安備 34118102000583號

皖公網安備 34118102000583號